Как развивается разъемное соединение металла?

2026-01-26

Когда говорят о разъемных соединениях, многие сразу думают о фланцах по ГОСТу или сантехнических муфтах. Но это лишь верхушка айсберга. На деле, эволюция здесь идет не столько в изобретении принципиально новых конструкций — базовые типы известны десятилетиями, — сколько в тонкой подгонке материалов, геометрии и, что критично, в адаптации к новым условиям эксплуатации. Частая ошибка — оценивать соединение только по номинальному давлению, забывая про вибрацию, термоциклирование или агрессивность среды. Вот где начинается настоящая инженерия.

От ковкого чугуна к композитным решениям: смена парадигмы

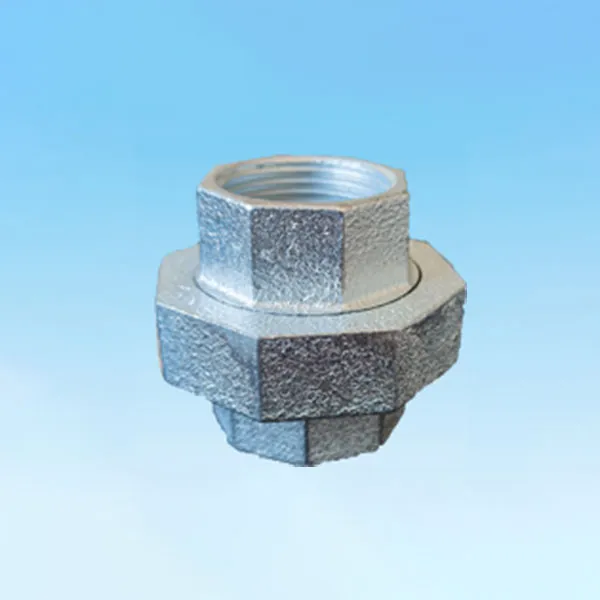

Возьмем классику — соединения из ковкого чугуна. Работал с ними много лет. Их главный козырь — отличное соотношение прочности, пластичности и цены. Предприятия вроде ООО Таншань Юйсун трубопроводные фитинги (их сайт — yusongpipefittings.ru) как раз на этом специализируются. Но развитие пошло не в сторону простого увеличения размеров. Скорее, в оптимизацию структуры металла. Раньше бывало, что отливка получалась с внутренними напряжениями, и при монтаже под нагрузкой могла лопнуть, особенно на морозе. Сейчас технологии отжига и контроля стали тоньше, что снижает процент брака и повышает надежность именно в разъемных узлах, где концентрация напряжений высока.

Однако, сам чугун, даже ковкий, сегодня часто — лишь база. Наблюдаю тренд на комбинированные изделия. Например, корпус из чугуна, а уплотнительные поверхности — наплавлены коррозионно-стойким сплавом, или вовсе используется эластомерное кольцо специфического состава. Это уже не просто фитинг, а готовое решение под конкретную среду. Помню проект с теплофикацией, где требовалась стойкость к горячей воде с высоким содержанием кислорода. Стальные фланцы ржавели на глазах, а чугунные с особым полимерным покрытием в паре с EPDM-уплотнениями отслужили вдвое дольше. Ключ — в системном подходе к материалу пары.

Тут и лежит развитие: соединение перестает быть обезличенной деталью. Оно становится узлом, чьи характеристики ?зашиты? в него на этапе проектирования и производства. Производители, которые просто льют стандартные фитинги, постепенно уступают тем, кто, как Юйсун, предлагает инженерную поддержку и адаптацию под проект. Это заметный сдвиг в философии отрасли.

Геометрия уплотнения: где кроются главные проблемы

Если говорить о практических сложностях, то львиная доля отказов разъемных соединений — не в разрушении корпуса, а в потере герметичности. И здесь эволюция геометрии уплотнительных канавок и поверхностей — отдельная история. Классический конический срез или плоский торец с прокладкой из паронита? Часто выбор диктуется традицией, а не расчетом.

На мой взгляд, значительный прогресс связан с распространением самогерметизирующихся соединений типа ?шип-паз? (tongue and groove) или колец металл-металл (ring-type joint). Они требуют высочайшей точности обработки, но полностью меняют картину для высоких давлений и циклических нагрузок. Ошибка, которую я сам допускал в начале: пытаться сэкономить на качестве обработки этих самых поверхностей. Купил якобы совместимые фланцы с RTJ-канавками у разных поставщиков. В теории — стандарт ASME B16.20, все должно сойтись. На практике — микронеровности и отклонения в несколько градусов угла конуса привели к протечке на первом же гидроиспытании. Пришлось снимать и шлифовать вручную. Дорогой урок.

Сейчас все больше систем переходит на уплотнения овального или восьмигранного сечения. Они обеспечивают контакт по линии, а не по площади, что при меньшем усилии затяжки дает большее удельное давление и лучшую герметизацию. Но и монтаж требует куда более высокой культуры — перекос в доли миллиметра уже критичен. Это заставляет пересматривать и подходы к монтажу: динамометрические ключи, определенная последовательность затяжки болтов перестают быть рекомендацией, а становятся обязательным протоколом.

Вопрос болтовой затяжки: от ?чуйки? к данным

Кстати, о болтах. Это отдельная боль. Раньше часто работали ?по ощущению? опытного монтажника. Сейчас, особенно в энергетике и нефтехимии, это недопустимо. Развитие идет в сторону интеллектуализации самого процесса сборки. Использование гидронатяжителей с точным контролем усилия, ультразвуковой замер удлинения шпилек — это уже не экзотика.

Но есть нюанс. Даже имея идеальный инструмент, можно получить проблемы, если не учитывать ползучесть материала прокладки или температурное расширение. Был случай на трубопроводе ГВС: собрали на холодную с фторопластовой прокладкой по всем правилам, с динамометрическим ключом. После выхода на рабочую температуру соединение дало течь. Почему? Прокладка ?села?, а болтовое соединение из стали имело иной коэффициент расширения, чем чугунный фланец. Предварительное натяжение ослабло. Пришлось делать ?горячую? подтяжку по специальному графику. Теперь для ответственных узлов считаем температурные деформации в первую очередь.

Коррозия и среда: неочевидные враги

Развитие материалов — это, по сути, бег от коррозии. Для разъемных соединений она особенно коварна, потому что поражает сразу несколько фронтов: основной металл, крепеж и уплотнение. Гальваническая пара между стальным болтом и чугунным фланцем в присутствии электролита — классический убийца узла.

Сейчас все чаще вижу переход на крепеж с покрытиями, например, дацинком или, для более жестких условий, на нержавеющие стали A4/A2. Но и тут подводные камни. Нержавейка склонна к коррозионному растрескиванию под напряжением в присутствии хлоридов. Ставили такие болты в прибрежной зоне — через полгода тихий ужас. Пришлось менять на болты из дуплексной стали, что в разы дороже. Производители фитингов начинают это учитывать, предлагая комплектные решения — фланец сразу с подобранным по материалу крепежом и прокладкой. Это удобно и снижает риски.

Еще один бич — вибрация. Она не просто ослабляет крепеж, она вызывает фреттинг-коррозию в зоне контакта деталей. Здесь развитие идет по пути применения стопорных шайб, резьбовых фиксаторов (типа Loctite) для неразборных узлов, или специальных фланцевых конструкций с демпфирующими элементами. Иногда самое простое решение — переход от плоских прокладок к упругим о-рингам в комбинации с правильной геометрией канавки — снимает 90% проблем с вибрацией.

Цифровизация и будущее: 3D-модели и умный монтаж

Куда все движется? Я вижу два вектора. Первый — глубокая цифровизация на этапе проектирования. Уже недостаточно просто указать в спецификации ?фланец DN100 PN40?. В сложных установках, где тысячи разъемных соединений, проводят анализ на усталостную прочность (FEA) для каждого критического узла, моделируют тепловые потоки и напряжения. Это позволяет заранее выявить потенциальные проблемные точки и выбрать оптимальный тип соединения — будь то стандартное разъемное соединение или сварной шов.

Второй вектор — ?умный? монтаж и мониторинг. Появляются системы с датчиками давления, встроенными в шпильки, для контроля предварительного натяжения в реальном времени. Или использование QR-кодов на каждом фланцевом комплекте, ведущих к цифровому паспорту с данными о материале, моменте затяжки и графике обслуживания. Это уже не фантастика, а реальные пилотные проекты на крупных заводах.

Вернемся к началу. Развитие разъемного соединения металла — это путь от грубой механической детали к высокотехнологичному, спроектированному под конкретные условия узлу. Главные драйверы — ужесточение требований по безопасности и ресурсу, необходимость работать в более агрессивных средах и стремление снизить эксплуатационные расходы. И здесь побеждает не тот, кто делает дешевле, а тот, кто, понимая всю цепочку — от литья до монтажа и работы под нагрузкой, — предлагает надежное системное решение. Как, например, специалисты по трубопроводным фитингам, которые знают, что их продукт — это не просто кусок металла, а ключевой элемент безопасности и долговечности всей системы.